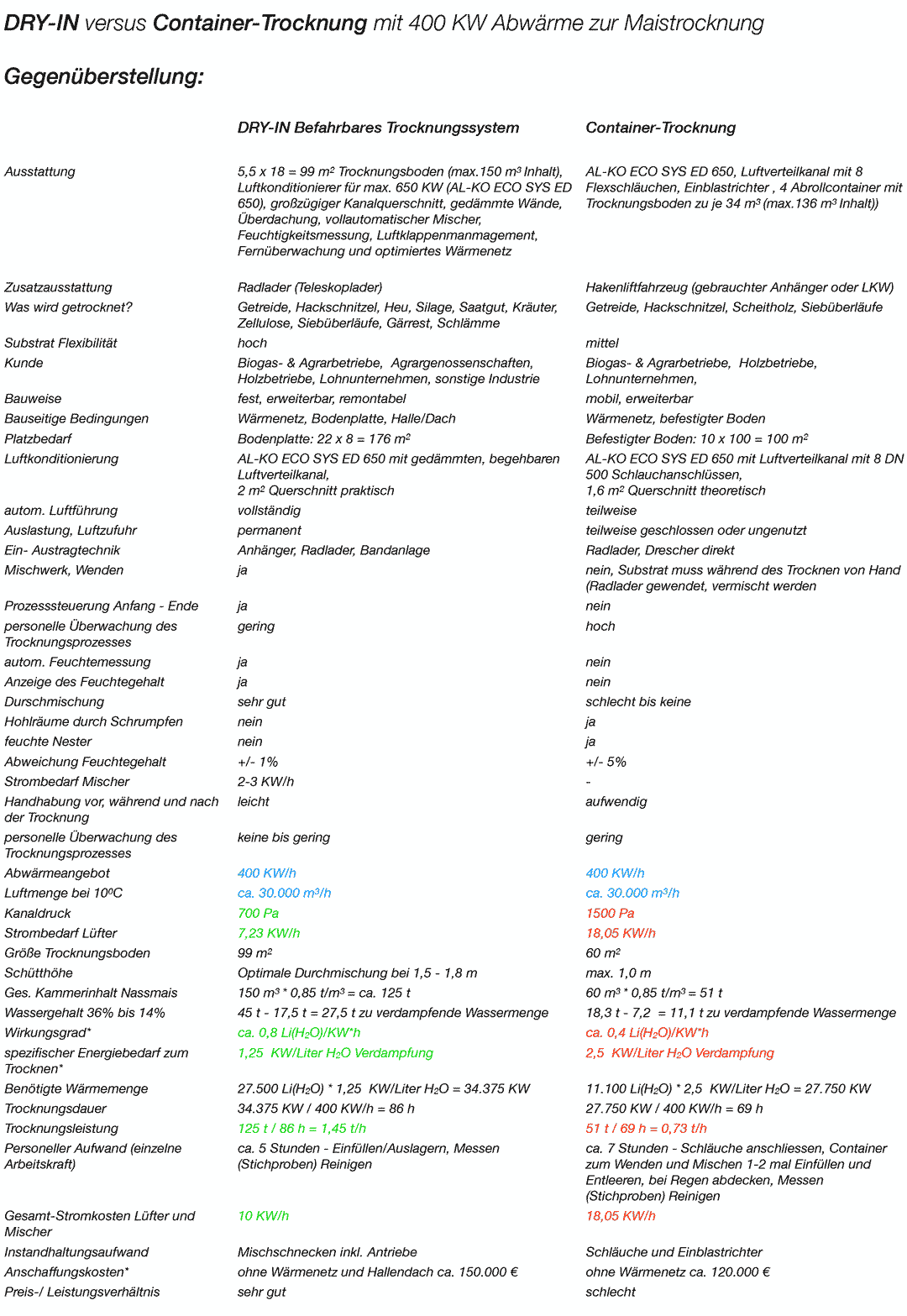

DRY-IN versus Containertrocknung

Die Containertrocknung ist in der Landwirtschaft eine weitverbreitete mobile Lösung zur Nutzung vorhandener Abwärme aus dem BHKW, einer der insgesamt rund 9.500 Biogasanlagen Deutschlands. Mit ihr wird die Abwärme nicht nur sinnvoll zum Trocknen des Eigenbedarfs, wie z.B. zum Trocknen von Getreide, Holzhackschnitzeln oder Heu genutzt, sondern erhöht durch entsprechende Förderungen auch die Rentabilität des Betriebes. Durch die einfache Handhabung und einem großen Angebot preiswerter Technik und Geräte ist es nahezu jedem Betrieb möglich, die überschüssige Abwärme zu nutzen. Doch bei erhöhten Anforderungen an das Trocknungsergebnis, an den Wirkungsgrad, an die Handhabung, die Energie- und Personalkosten sowie die Automation des Trocknungsprozesses, kommt das System sehr schnell an seine Grenzen. Im Vergleich zum befahrbaren DRY-IN Trocknungssystem mit integriertem Mischer wird deutlich, welche Potentiale im Trocknen mit diesem simplen Flachtrocknerprinzip stecken. Daher stellt sich die Frage:

Warum ist eine DRY-IN befahrbare Trocknungsanlage mit Mischer doppelt so leistungsstark gegenüber einer Container-Trocknung?

Unverzichtbar, der Mischer !!!

Im Wesentlichen kann ein gleichmäßiger und energetisch sinnvoller Trocknungsprozess nur durch das Durchmischen des Substrats sichergestellt werden. Dabei wird zum einen die untere, trockenere mit der oberen, feuchteren Schicht vermischt. Unterschiedlich feuchte Partien gleichen sich somit aus. Das Substrat wird immer wieder verdichtet und somit mit der Trocknungsluft gleichmäßig durchströmt. Alle Bereiche werden gleichmäßig erfasst, es verbleiben keine „feuchten Nester“. Zugleich wird das zuvor mit dem Radlader grob eingetragene Material eingeebnet und während des Trocknens entstandene Hohlräume und Verklumpungen werden aufgelöst. Das unkontrollierte Entweichen ungesättigter Trocknungsluft wird dadurch verhindert. Die Wärme geht somit nicht verloren. Mit dem Feuchtesensor kann das Trocknungsende genau bestimmt werden. Ein Übertrocknen wird vermieden und das Trocknungsende frühstmögliches sichergestellt! Die Trocknungsleistung erhöht sich und entspricht mit beispielsweise 400 KW Abwärme 1,45 t Mais pro Stunde!

In einem Trocknungscontainer wird das Substrat allenfalls durch Auskippen und Wiedereinfüllen des gesamtem Substrats gewendet und kaum gemischt. Eine ungleichmäßige Trocknung mit zu trockenen oder noch feuchten Bereichen ist zwangsläufig im Ergebnis zu erwarten. Darüberhinaus schrumpft das Material beim Trocknen. Es entstehen größere Risse oder es fällt nach Innen zusammen, so dass die ungesättigte Trocknungsluft an den Außenwänden entweichen kann. Die Trocknungsleistung vermindert sich und entspricht mit beispielsweise 400 KW Abwärme 0,73 t Mais pro Stunde!

Smarte Luftkonditionierung !!!

Durch einen großzügig dimensionierten Luftverteilkanal, einer großflächigen Luftzufuhr zum Trocknungsboden, sowie reibungsarmen Oberflächen wird ein kosteneffiziente Luftverteilung sichergestellt. Dadurch verringert sich der Kanaldruck und die erforderliche Stromaufnahme am Lüfter sinkt rapide. Bei bis ca. 8.000 Betriebsstunden ist das kein unwesentlicher Faktor zur Kosten- und damit CO2-Einsparung. Beispielsweise beträgt der Kanaldruck bei der Maistrocknung mit einem AL-KO ECO SYS ED 650 bei 400 KW Abwärme, 100 C Außenluft je nach Schütthöhe und Feuchtegehalt 400-800 Pa. Um die erforderliche Luftmenge zum Kühlen von 22.000 m3/h bereitzustellen benötigt der 30 KW Lüfter mit FU etwa 7,23 KW/h Strom. Das entspricht ca. 1,5 € oder 2017 g CO2 pro Stunde

Hingegen wird die Trocknungsluft bei der Containertrocknung erst durch einen verengten Luftverteilkanal und anschließend durch zu enge Flexschläuche die mit dem Container verbunden sind gepresst. Oft liegen die Schläuche gekrümmt und erhöhen den Kanaldruck zusätzlich. Im ungünstigsten Fall sind nur ein Teil der für das System ausgelegten Anzahl von Containern angeschlossen, so dass Luftklappen geschlossen werden und die erforderliche Luftmenge in die verbliebenen Container gepresst wird. Im Vergleich zum großzügig dimensionierten Luftverteilkanal und großflächigen Luftzufuhr zum Trocknungsboden einer befahrbaren Anlage mit einem Kanaldruck von 400-800 Pa steigt der Druck auf 1.500 Pa. Um die erforderliche Luftmenge zum Kühlen von 22.000 m3/h bereitzustellen benötigt der 30 KW Lüfter mit FU dann etwa 18,05 KW/h Strom. Das entspricht dem zweieinhalbfachen ca. 3,6 € oder 5036 g CO2 pro Stunde

Auf die Größe kommt es an !!!

Je größer das Schüttvolumen im Verhältnis zur Ausgangswärmemenge ist, umso länger dauert der Prozess und der Wirkungsgrad steigt. Das Verhältnis der Aufwärmphase, sowie der Dauer der letzten Trocknungsphase, in der das Substrat nur noch wenig Feuchtigkeit abgibt, zur eigentlichen Trocknungsphase verringert sich. Damit hat das Substrat nicht nur in der Haupttrocknungsphase, sondern auch am Anfang und Ende der Trocknung genügend Zeit, die Feuchtigkeit an die vorbeiströmende Trocknungsluft abzugeben. Die Abluft ist dann über den gesamten Trocknungsverlauf weitestgehend vollständig gesättigt. Der Wirkungsgrad einer befahrbaren Anlage mit einem ausreichend großen Trocknungsboden entspricht etwa 0,8 Li(H2O)/KW*h. Der Wirkungsgrad einer Containertrocknung entspricht etwa 0,4 Li(H2O)/KW*h.

Noch effizienter durch Wärmedämmung!!!

Der Wirkungsgrad der Anlage lässt sich auch durch Dämmen der Kammerwand sowie einer Einhausung oder einem Dach erhöhen. Hierdurch kühlt das Substrat in der kalten Jahreszeit oder bei Wind weniger aus. Auch die Aufwärmphase verkürzt sich, da keine Wärme über die Wände unnötig abgegeben wird. Die Wärme verbleibt im Prozess!

Abwärme das Ganze Jahr nutzen und CO2 einsparen !!!

Auch bei der Auswahl des Substrats ist kaum ein anderes Trocknungssystem so flexibel. Neben Agrarfrüchten, wie sämtlichen Getreidesorten, können auch Samen und Gräser, Heu, Silage, Holzhackschnitzel, Laub, Stroh, Scheitholz, Pellets, Heuballen und andere Stoffe aus der Landwirtschaft und Produktion getrocknet werden. Auch einige Entsorgungsbetriebe trocknen bis zu 80% feuchte Reststoffe wie Zellulose, Holzschlämme, Recyclingmaterialien und Abfälle, die trocken weiterverwertet und somit als Wertstoff in den Kreislauf zurückgeführt werden können. Separierte Gärreste lassen sich ebenfalls trocknen. Dieser kann dann zum Beispiel zu Dünger weiterverarbeitet werden. Der DRY-IN Mischer hat sich sogar bei Herstellung von Komposterde bewährt. Für Industriepartner eignet sich das DRY-IN System insbesondere zum Trocknen von Granulaten, Pellets und Baustoffen. Kein Trocknungsystem ist ganzjährig so flexibel einsetzbar wie das DRY-IN universelle befahrbare Trocknungssystem!

last but not least…..Handhabung und Prozesssteuerung!!!

Auch eine gleichmäßige Befüllung der Kammer gleich zu Beginn des Trocknungsprozesses stellt eine ausgewogenere Durchlüftung und damit höheren Wirkungsgrad sicher. Der beste Wirkungsgrad wird jedoch in einem Doppelkammersystem erzielt. Hierbei werden die beiden Kammern zyklisch versetzt gefüllt und die vorhandene Trocknungsluft so verteilt, dass die trockenere Kammer weniger und die feuchte mehr Luftanteil erhält. Somit wird in beiden Kammern immer ein optimaler Sättigungsgrad der Abluft und damit ein insgesamt höherer Wirkungsgrad erzielt.

Auch durch Einbindung eines Wärmepuffers, der zunehmend bei „flexibilisierten“ Biogasanlagen mit einem schlüssigen Abwärmekonzept installiert wird, kann der Wirkungsgrad durch ein feindosierte Warmluftzufuhr erhöht werden. Zu Beginn des Trocknungsprozesses wird viel und zum Ende weniger Wärme zugeführt. Mit der Dosierung der gesamten Wärmemenge kann auch ein präziser Zeitpunkt für das Trocknungsende eingesteuert werden, bevor die Anlage bis zum nächsten Trocknungintervall abgeschaltet werden kann. So kann das Angebot aus dem Wärmepuffer optimal genutzt werden. Die integrierte Prozesssteuerung mit Auswertung der Daten vom Feuchtesensor und entsprechender Steuerung des Lufthaushaltes macht es möglich!

* Die Werte wurden durch eigene Versuchsaufbauten, Aufzeichnungen an bestehenden Anlagen und ergänzende Daten unserer Kunden ermittelt

Fazit

Das befahrbare DRY-IN Trocknungssystem beruht wie die Containertrocknung auf dem Prinzip des Satztrockners. Es besteht aus einem Trocknungsboden, auf dem loses Schüttgut ruht, welches zum Trocknen von unten nach oben mit Warmluft durchströmt wird. Das System ist jedoch durch seinen integrierten Mischer, einer größeren Trocknungskammer und damit längeren Verweilzeiten, einer optimierten Luftführung sowie einer vollautomatischen Prozesssteuerung weitaus effizienter als eine Containertrocknung.

Die Trocknungsdauer gegenüber einer Containertrocknung halbiert sich. Die Stromkosten betragen sogar nur rund ein Drittel. Das Trocknungsergebnis ist präzise. Die Handhabung ist einfach und wird durch ein intelligentes Überwachungssystem unterstützt. Der Zeitaufwand für das Personal ist gering und erfordert keine spezielle Qualifikation. Die Anschaffungskosten für das befahrbare System liegen etwas über der einer Containertrocknung. Doch lassen sich diese in Anbetracht des Gesamtkosten-Nutzungsverhältnisses vernachlässigen.

CO2 Einsparung

Die CO2 Einsparung liegt analog zur direkten Stromersparnis für den Lüfter bei rund einem Drittel gegenüber einer Container-Trocknung. Die Kosten für das zusätzliche Mischwerk sind dabei bereits mit berücksichtigt.

Betrachtet man den doppelten Wirkungsgrad des befahrbaren System gegenüber der Containertrocknung liegt die CO2 Einsparung noch höher!

Weitere CO2 Einsparpotentiale sind beim Wärmenetz oder den Verkehrskosten für Fahrzeuge und selbst im geringeren Personaleinsatz zu ermitteln.

Auch durch eine kontrollierte Kühlung des Getreides direkt nach dem Trocknen noch in der Trocknungskammer können zusätzliche nachrangige Stromkosten wie beispielsweise zur Lagerbelüftung vermindert und damit eine weitere CO2 Einsparung erzielt werden.

DRY-IN … das eindeutig effizientere System !!!